Se você acha que é suficiente apenas manter o cadastro de seus ativos, da mão-de-obra e fazer o controle de OS de Manutenção, está vendo só a ponta do iceberg.

Parando para pensar, talvez sua empresa tenha mais “dinheiro” aplicado em ativos e infraestrutura do que na conta corrente no banco. Isso por si só indica a importância de tratar adequadamente da manutenção de todo este patrimônio.

1 — Controle as ferramentas de funcionários

Com quem estão quais ferramentas da empresa? Quando foram retirados? Onde foram parar as ferramentas novas que compramos? Estas são perguntas frequentes em empresas em que não é realizado o controle adequado da ferramentaria. Por isto, o controle da entrega e devolução de ferramentas e equipamentos de proteção, bem como a emissão de termos de responsabilidades, deve ser uma prioridade do setor de manutenção.

2 — Controle o estoque de manutenção

O controle de estoque de peças de manutenção, de reposição e de sobressalentes é muito importante para que se saiba exatamente onde procurar e encontrar uma peça desejada, a fim de corrigir rapidamente os problemas da máquina. Quanto maior o tempo que se perde procurando por uma peça, que talvez nem esteja mais em estoque, maior o tempo de atendimento das ordens de serviço, menor a produtividade da equipe, o que só aumenta os custos da manutenção.

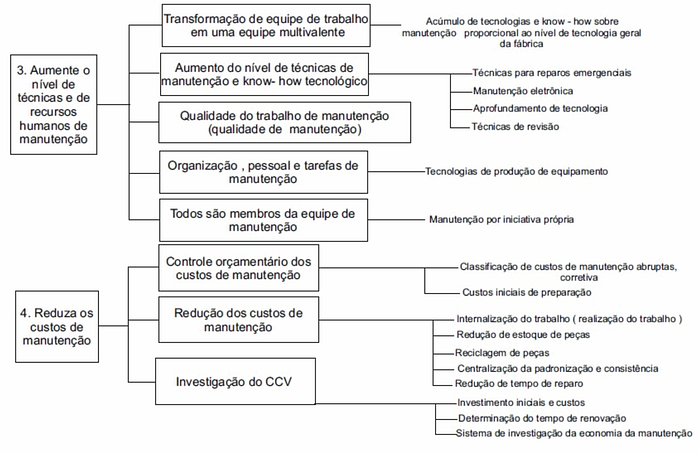

3 — Controle a disponibilidade de mão de obra (Ausências e horas extras)

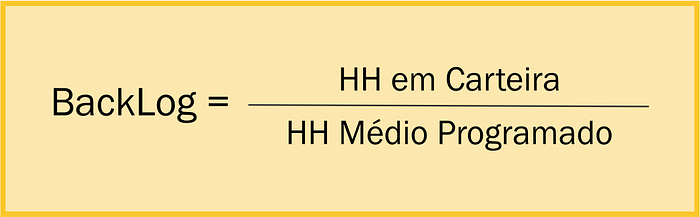

Este controle é essencial para que dados como backlog, disponibilidade e custos sejam extraídos com exatidão. Infelizmente é comum observar que gestores deixam somente a cargo do Departamento Pessoal o controle de ausências e horas extras dos funcionários de manutenção, porém sem este controle se torna uma tarefa muito difícil a programação de serviços de manutenção, acarretando na ineficiência da gestão pois falhará em cumprir com os planos estabelecidos por falta de mão de obra no momento em que a manutenção for gerada.

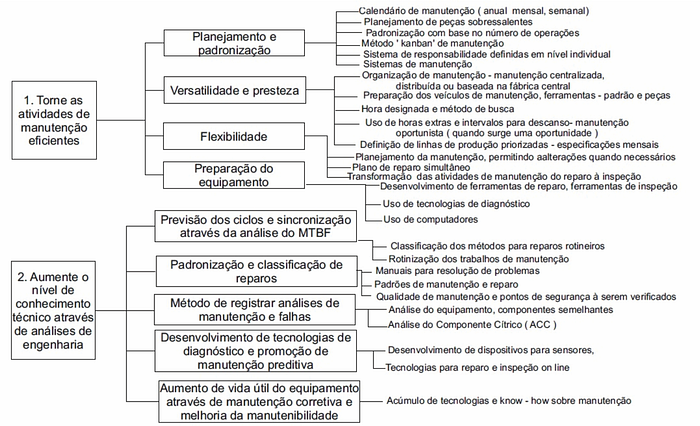

4 — Controle os custos de manutenção (Mão de obra, peças e terceiros)

A correta gestão dos custos de manutenção é vital para toda e qualquer organização, num mercado cada vez mais competitivo conseguir obter eficiência na produção a custos menores pode se tornar um grande diferencial competitivo. Portanto a manutenção desempenha um papel fundamental ao conseguir mensurar seus custos através de planos de manutenção programadas bem definidos, registros de custos manutenção e mão de obra de terceiros bem como ter o controle de seus custos operacionais básicos (peças e mão de obra própria). Neste ponto se faz necessário a utilização de software que faça automaticamente a gestão dos custos envolvidos em cada fase do serviço, desde a programação das manutenções até a inserção de peças/compras nos serviços efetuados. Este tipo de controle permitirá que seja possível prever os custos envolvidos em atividades simples até as mais complexas.

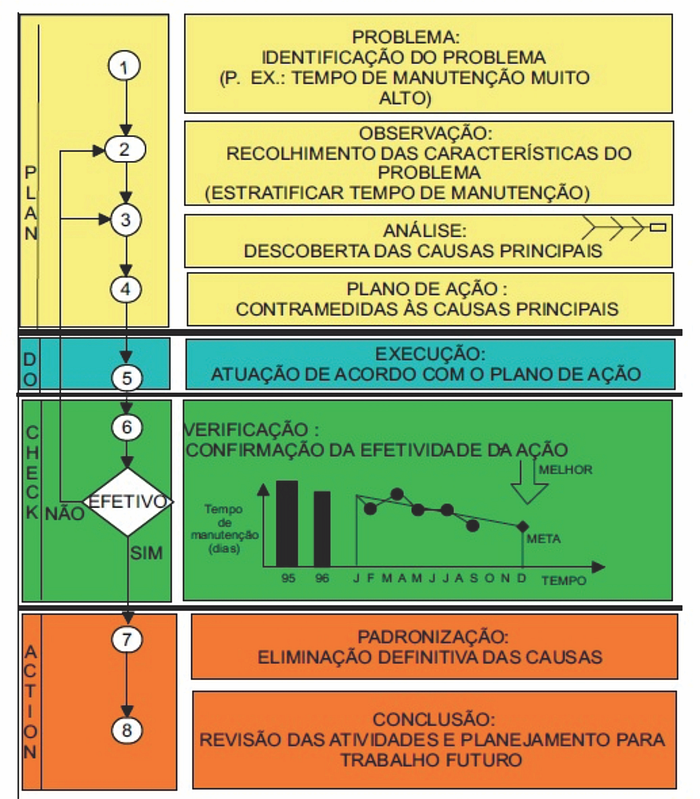

5 — Controle o desempenho de manutenção / Grau de satisfação com os serviços realizados

Um grande inimigo da eficiência da manutenção é a alta quantidade de retrabalho. Porém, este, poderia ser facilmente sanado com base na identificação de itens como:

– Falta de capacitação dos mantenedores para a execução do serviço

– Operação incorreta da máquina

– Satisfação do cliente (interno/externo) com o serviço executado

Atentar a estes itens pode evitar grandes dores de cabeça aos gestores que, muitas vezes, correm contra o tempo para atender duas ou até três vezes uma mesma solicitação num curtíssimo espaço de tempo, muitas vezes sem que disponha de tamanha mão de obra para tal. Como resultado, muitas manutenções importantes (preventivas) acabam ficando para traz e até caindo no esquecimento, dado ao grande número de corretivas, retrabalhos e queixas dos setores de produção.

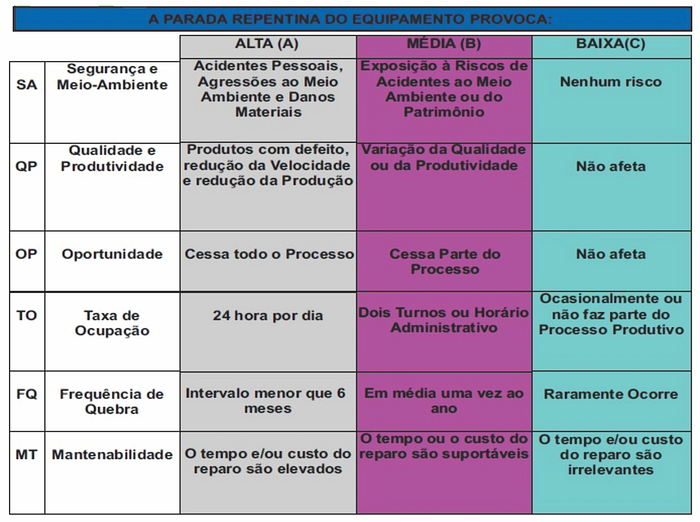

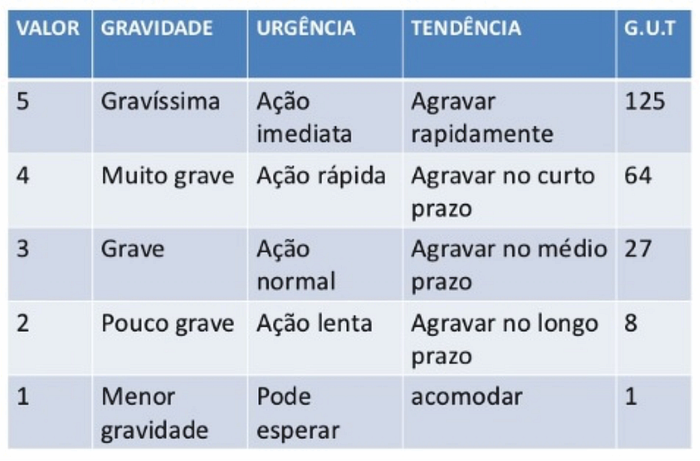

6 — Controle as metas de indicadores de manutenção

Dada a alta competitividade das empresas é comum que todas estabeleçam suas metas de produção (dia/semana/mês), e para que estas metas sejam alcançadas é necessário que suas máquinas estejam disponíveis e em perfeito estado de operação, o que leva o setor de manutenção a definir suas metas, tais como:

- MTBF (Tempo médio entre falhas)

- MTTR (Tempo médio de reparo)

- Confiabilidade

- Índice de conclusão de serviços no prazo

A não observação destes indicadores trará impacto direto aos objetivos da organização e em suas metas globais. Por isso se faz necessário que constantemente as metas de manutenção sejam analisadas e redefinidas para que cada vez mais contribua com a alta performance da organização.

7 — Implante um sistema informatizado

A implantação deste e de outros controles essenciais para uma gestão eficiente da Manutenção, não exige necessariamente o uso de um sistema de gestão. Podem ser utilizados outros processos mais manuais, ou planilhas eletrônicas, para gerar estes controles e informações. Acontece que os esforços para manter todas estas informações integradas e gerenciadas adequadamente, dificilmente sobrevivem, atualmente, sem a base de um sistema informatizado e, quando sobrevivem, tornam-se muito mais onerosos e recorrentes de erros humanos.

Listamos 5 vantagens na implantação de sistemas de gerenciamento especialistas para auxiliar no Controle, Planejamento e Gestão da Manutenção:

- Otimização do fluxo de informação permitindo maior agilidade e organização;

- Redução de custos operacionais e administrativos e ganho de produtividade;

- Maior integridade e veracidade da informação;

- Maior estabilidade;

- Maior segurança de acesso à informação.

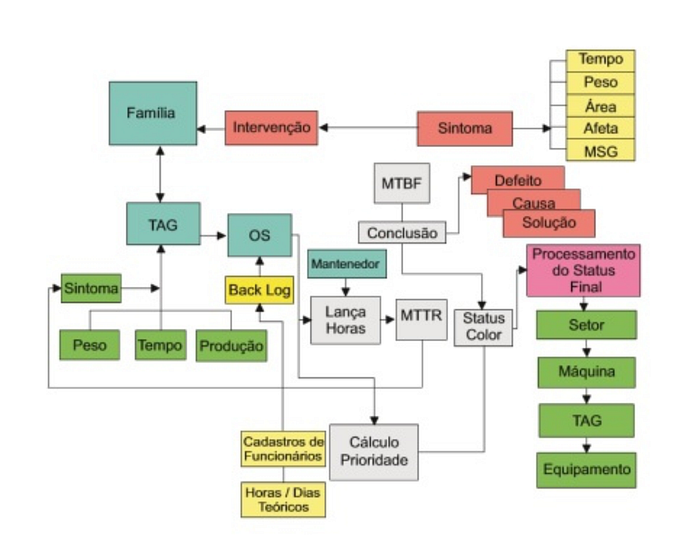

Com todos esses avanços em tecnologia você não pode deixar sua empresa sem um controle informatizado dos seus processos. Nós da Rede Industrial sugerimos que você conheça as vantagens e recursos do SIGMA — Sistema Gerencial de Manutenção, que desenvolvemos e mantemos no mercado a mais de 30 anos. O SIGMA possui módulos para controle de todos os principais processos do setor de manutenção, capaz de proporcionar os controles que descrevemos aqui de forma eficaz e segura. Se a sua empresa ainda não possui um sistema de gestão para a manutenção, ou se seu sistema atual não atende às suas expectativas, deixo 3 dicas:

- Clique aqui e baixe a versão de teste gratuita!

- Solicite uma apresentação do sistema respondendo a este e-mail ou nos ligando no (11) 4062–0139!

- Assista abaixo uma breve demonstração do SIGMA para conhecer a ferramenta